برای سوراخ کردن اشیاء و وسایل به ابزاری مانند مته نیاز داریم. برای صاف و صیقلی شدن سوراخ های ایجاد شده با مته، ابزاری به نام برقو استفاده می شود. امروزه خیلی از عملیاتها در انتها به برقوکاری نیاز دارند تا تمیز و با کیفیت باشند. برقو ابزاری برش گردان است. چرا که چند لبه برنده دارد که با استفاده از آنها میتوان سوراخهای ایجاد شده را صاف و صیقل داد و به اندازه واقعی درآورد.

برقو چیست و چه کاربردی دارد؟

کالیبراتور، ریمر یا برقو ابزاری است که جهت انجام پرداخت کاری و یا گردکردن و دقیق کردن اندازه سوراخهای ایجاد شده توسط مته بکار می رود. همانطور که می دانید سوراخهای ایجاد شده توسط مته ها صاف و یکدست نمی باشد. بنابراین با استفاده از این ابزار می توان به شکل و اندازه سوراخ مدنظر رسید. برای این منظور از برقو یا ریمر استفاده می شود.

ریمر نیز مانند مته ابزاری برای برش کاری است، با این تفاوت که توان براده برداری به مراتب کمتری دارد. از طرفی می توان ریمر را در ردیف ابزار دقیق نیز تعریف کرد. چرا که برای دستیابی به دقت بالا در ابعاد سوراخ ایجاد شده با مته استفاده می شود.

جنس برقوها معمولا از فولاد و یا فولاد تندبر است. لبه های برقو را با انواع مختلف آبکاری نموده سپس لبه برنده را با ماشین سنگ تیز می کنند.

لازم به ذکر است که به عملیات برقوکردن (ایجاد سوراخ منظم و دقیق) برقوکاری گفته می شود. این عمل توسط ابزار دستی، ماشینی یا بوسیله دریل انجام می شود. سوراخهای ایجاد شد توسط مته دارای تلرنس مشخصی نبوده و صاف و صیقلی نیست. بنابراین برای ایجاد سوراخهایی با این مشخصات نیاز است عملیات دیگری روی آن انجام شود که برقوکاری نام دارد.

انواع برقو

این ابزار از نظر کارایی به دو دسته دستی و ماشینی(کوبنده) تقسیم می شود.

برقو دستی: برقودستی همان طور که از نام آن مشخص است با دست کار می کند. انتهای برقودستی بصورت چهار پهلو است که برای قرار گرفتن در داخل دستههای مخصوصی مانند قلاویز است. قسمت سر برقو به شکل مخروطی است و برای راحت فرستادن آن به داخل سوراخ است که عملیات برقوکاری به درستی و بادقت انجام شود. از آنجایی که برقودستی دقت بالا و دقیقی دارد. برای کاریهایی که نیاز به دقت بالایی دارند از برقودستی استفاده میکنند.

برقو ماشینی: برقوماشینی ساختاری متفاوت در مقایسه با برقو دستی دارد و برای انجام کارهایی روی ماشین مته و ماشین تراش کاربرد دارد. استفاده این برقوها در عملیات خشن کاری و پرداخت کاری است و بیشتر قابل استفاده در صنعت هستند.

از انواع دیگر برقو میتوان به: برقو کوبنده گل سرخی، پل ماشینی، سوکتی، پوستی، انبساطی، ترکیبی و برقو ماشینی جیگ اشاره کرد.

برقوها از نظر ساختمانی به دو دسته تقسیم می شوند:

برقو ثابت: این مدل از یک قطعه فلز که جنس آن از فولاد ابزار یا تندبر است تولید می شود. همچنین برقوثابت با تیغه کاربیدی یکی دیگر از انواع برقو است که هرچند کارایی زیادی دارد، اما طراحی آن دقیق نیست. این برقو دو بخش عمده دارد که بدنه آن سختی زیادی ندارد و معمولا از فولاد کربن دار ساخته می شود.

برقو متغیر: برقو متغیر یکی دیگر از مدلهای برقو است که دنباله آن ثابت بوده، اما تیغه های برش آنرا می توان تعویض و تغییر داد. این تیغه ها با استفاده از پیچ و مهره روی بدنه بسته می شود. همچنین تیغه ها را میتوان برای اندازه های گوناگون تغییر داد. چرا که پس از مدتی کار تیغه ها کند شده و برای کارکرد دوباره باید آنرا تعویض کرد.

اجزای برقو

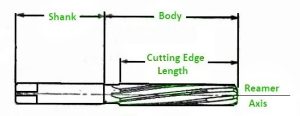

برقو از قطعات مختلفی تشکیل شده است اما به صورت کلی دو بخش عمده دارد که از جمله آنها میتوان به بدنه اصلی برقو و دنباله مخروطی یا استوانهای آن اشاره کرد.

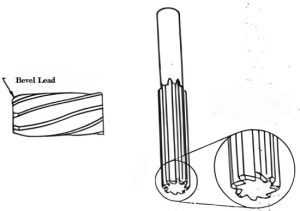

برای این که برقو به داخل برود سوراخ سر آن را مخروطی شکل میکنند که طول سر پیشرو گفته میشود. طول سرپیشرو در برقوها میتواند تفاوت داشته باشد یعنی به مدل آن بستگی دارد. برخی برقوها مخروطی مقاومت و مستحکمتر نسبت به دیگری دارند.

در ادامه اجزای این ابزار را بصورت جزئی تر بررسی خاهیم کرد.

هر برقو مبتنی بر چند مشخصه کلیدی از سایرین متمایز می شود که عبارت اند از:

1. بدنه (Body) به قسمت انتهای ورودی ریمر به قطعه کار تا ابتدای ساقه آن بدنه گفته می شود.

2.ساق (Shank) بخشی از ریمر که درون دستگاه ماشین ابزار قرار می گیرد، ساق نامیده می شود.

3. محور (Axis) خط مرکزی فرضی که در طول ریمر امتداد پیدا می کند را محور می گویند.

4. لبه برش (Cutting Edge) به قسمتی از برقو که به طور کامل وارد سوراخ قطعه مورد نظر می شود، لبه برش می گویند. طول لبه برش ریمرهای مختلف با یکدیگر متفاوت است.

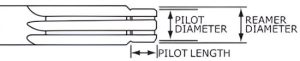

5. پیلوت (Pilot) قسمتی از بدنه ریمر که شکل استوانه ای دارد. این بخش در انتهای ورودی ریمر به قطعه کار قرار می گیرد و وظیفه حفظ آن در یک راستای مشخص را بر عهده دارد.

6. قطر (Diameter) حداکثر قطر برش ریمر که در انتهای ورودی آن به قطعه کار در نظر گرفته می شود را به عنوان قطر آن در نظر می گیرند.

7. سطح اریب (Bevel Lead) به منظور تسهیل ورود نوک ریمر به داخل سوراخ، برش زاویه ای در بخش ورودی آن ایجاد می شود که سطح اریب نام دارد.

8. پشت مخروطی (Back Taper) کاهش قطر ریمر به ازای 100 میلی متر از طول آن از انتهای ورودی به سمت ساقه را پشت مخروطی می گویند.

9. صورت (Face) بخشی از سطح ریمر که تراشه های جداشده از سطح قطعه کار با آن برخورد می کنند، صورت برقو است.

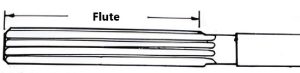

10. شیار (Flute) شیارها در سطح ریمر برای ایجاد لبه برش، براده برداری و تسهیل فرآیند رسیدن مایع روان کار به لبه های برش ایجاد می شوند.

عواملی که برای انتخاب برقو باید در نظر گرفت:

- نوع فلزی که باید برقوکاری شود (در واقع جنس فلز مهم است). اگر فلز را بتوان به راحتی تراشید برای آن میتوانید از برقوی مدل ثابت استفاده کرد. اما بالعکس اگر فلز سخت تراشیده شود باید برقی انتخاب شود که لبه مقاومی داشته باشد که بهترین انتخاب در این زمان برقو کاربیدی است.

- مقدار براده ای که باید برداشته شود (اگر مقدار زیادی براده برداشته شود از برقوی خشن و با استقامت بالا و اگر نیاز به برداشتن مقدار کمی براده باشد از برقوی دستی استفاده می شود).

- قطر و عمق سوراخ باید در نظر گرفته شود (برای مانع از ایجاد سر و صدای زیاد در برقوکاری، قطر و عمق سوراخ باید در نظر گرفته شود).

- دقت و پرداخت کاری لازم و به اندازه در انتخاب برقو نیز مهم است.